在我国能源转型战略的实施过程中,环境保护和清洁能源已成为现代社会发展的核心问题。锂离子电池因具有能量密度高、循环寿命长、自放电小等优点,被广泛应用于手机、数码相机、电动汽车等多个领域。作为锂离子电池中关键的元器件之一,隔膜具有防止电池内部短路和为锂离子迁移提供通道的作用,这对锂离子电池隔膜的电化学性能、力学性能和尺寸稳定性提出较高要求。凝胶聚合物电解质隔膜兼具固体的黏弹性和液体的扩散性,成为锂离子电池隔膜的研究热点。聚环氧乙烷[3]、聚偏二氟乙烯(PVDF)[4]和聚偏二氟乙烯-六氟丙烯(PVDF-HFP)[5,6]等聚合物均能用作凝胶聚合物电解质隔膜的基体,但是,由于它们存在力学性能和热稳定性较差的缺点,一般需要通过与其他材料进行共混或复合改性来提升其综合性能。

与单层结构的隔膜相比,多层结构复合隔膜的电化学性能和力学强度有明显提升。常见多层隔膜的中间层材料有聚酯[7]、聚烯烃[8]、纤维素及其衍生物[9]等。其中,纤维素在自然界储量丰富,并且含有大量羟基而对电解液有良好的亲和性,具有一定的应用前景。Zhang[10]等人制备了一种具有三明治结构的聚偏二氟乙烯/羟乙基纤维素(HEC)/聚偏二氟乙烯复合膜,研究结果表明,其力学强度相比于单层结构的隔膜有明显的提升。

静电纺丝法[11]制备的无纺布具有良好的电化学性能。Ma[12]等人采用静电纺丝法制备了一种PVDF/SiO2复合隔膜,该膜具有良好的热稳定性和离子电导率。鉴于此,本文采用静电纺丝法制备了一种基于纤维素的中间层材料,通过在其表面涂覆PVDF-HFP/丙烯酸酯交联共聚物,成功获得一种3层结构的复合膜。相比PVDF-HFP/丙烯酸酯交联型聚合物膜和商业纤维素无纺布改性的聚合物膜,该复合膜具有更加优异的电化学性能、力学强度和热稳定性。

1 实验部分

1.1 实验原料

聚偏氟乙烯-六氟丙烯(PVDF-HFP):Solvay;三羟甲基丙烷三甲基丙烯酸酯 (TMPTA):阿拉丁生化科技;聚乙二醇单甲醚甲基丙烯酸酯 (PEGMEMA):Mn=300, 减压蒸馏精制,Sigma-Aldrich;甲基丙烯酸甲酯(MMA):减压蒸馏精制,Sigma-Aldrich;碳酸乙烯酯:EC, 99%,安耐吉化学;偶氮二异丁腈(AIBN,精制);醋酸纤维素(CA):阿拉丁生化科技;氢氧化锂:93%,上海试剂二厂;N, N-二甲基甲酰胺(DMF):99.5%,国药集团上海化学试剂;N, N-二甲基乙酰胺(DMAc):99.8%, 阿拉丁生化科技;丙酮:分析纯,上海凌峰化学;商业纤维素无纺布:ρ=18 g/m2,旭化成公司;磷酸铁锂 (LiFePO4):Heolo;锂片:99%,天津中能锂业;锂离子电池电解液:V(EC)/V(DEC)=1∶1,张家港国泰华荣新材料。

1.2 隔膜的制备

将1.5 g醋酸纤维素加入到6 mL DMAc和4 mL 丙酮组成的混合溶剂中,搅拌约6 h形成均匀透明的浆液。在纺丝速率为0.4 mL/h、纺丝电压为10 kV的条件下,将浆液静电纺丝成膜。然后将膜置于LiOH水溶液(0.05 mol/L)中浸泡12 h,用去离子水清洗后,置于70 ℃真空烘箱中干燥12 h,所得的静电纺丝纤维素膜命名为eCs。

将2 g PVDF-HFP、0.7 g PEGMEMA、0.35 g MMA、0.5 g TMPTA、1 g EC加入到15 mL DMF中搅拌12 h,形成均匀透明的浆液,再加入0.126 g AIBN搅拌约20 min,直至AIBN完全溶解。将浆液均匀涂覆在上述纤维素膜上,放入70 ℃ 烘箱中进行聚合和交联固化反应12 h。后,将膜放入去离子水中超声清洗30 min,并置于70 ℃真空烘箱中干燥12 h,得到纤维素凝胶复合膜。将采用静电纺丝纤维素膜所制得的复合膜命名为PeCs、采用商业纤维素无纺布所制得的复合膜命名为PCs、不含纤维素制备的膜命名为Pristine。

1.3 测试与表征

1.3.1 形貌观察:采用冷场发射扫描电子显微镜(S-8010,Hitachi,日本)对膜进行形貌表征。

1.3.2 FT-IR测试:采用傅里叶变换红外吸收光谱仪(FT-IR,TENSOR-27,德国布鲁克公司)表征膜的化学结构。

1.3.3 TG测试:采用热重分析仪(SDT2960,TA,美国)对膜进行热重分析,升温速率10 ℃/min,N2氛围,测试温度范围为50~700 ℃。

1.3.4 力学性能测试:采用万能试验机 (SUST,三思泰捷)对膜进行力学强度测试,样品条尺寸:长50 mm、宽10 mm,拉伸速率为5 mm/min。

1.3.5 孔隙率测试:将膜样品置于正丁醇中浸泡2 h直至饱和,浸泡前后的膜样品质量记为W0和Wt,ρ代表正丁醇密度,V代表膜体积,孔隙率(P)可由式(1)计算得出:

1.3.8 电性能测试:在高纯氩气氛围的手套箱中,将膜置于电解液中浸泡直至饱和,然后将膜组装成正负极均为不锈钢片的纽扣型半电池,采用电化学工作站(CS350,武汉科思特仪器有限公司)进行交流阻抗测试,测试频率为0.01 Hz~100 kHz;将膜组装成正极为不锈钢片、负极为锂片的纽扣型半电池,采用电化学工作站进行线性扫描伏安曲线测试,测试电压为2.5~6 V,扫描速率为0.1 mV/s;将膜组装成正极为LiFePO4、负极为锂片的纽扣型半电池,采用Land电池测试系统(CT2001A,武汉金诺电子有限公司)进行电池循环测试和倍率测试。循环测试电压为2.5~4.2 V,充放电电流倍率为0.5 C/0.5 C;倍率测试的充电倍率为0.2 C,放电倍率为0.2 C、0.5 C、1.0 C、2.0 C、4.0 C。

2 结果与讨论

2.1 膜表面涂层红外表征及厚度对膜性能的影响

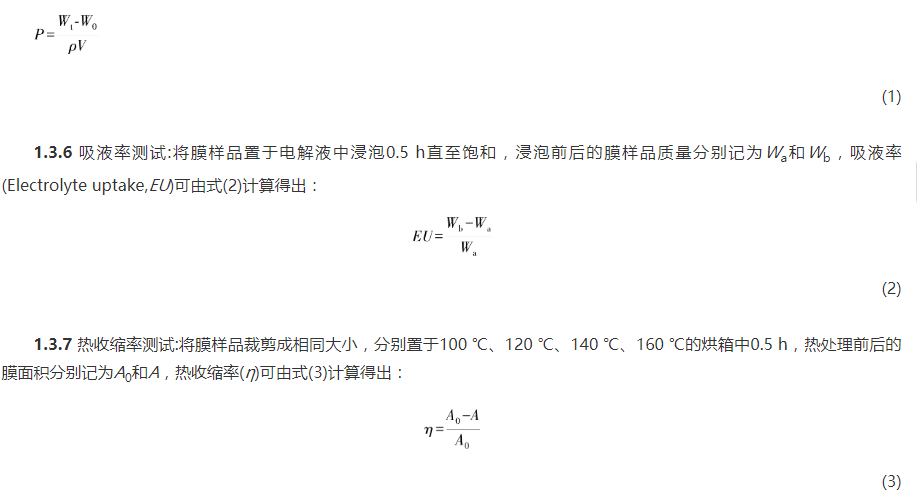

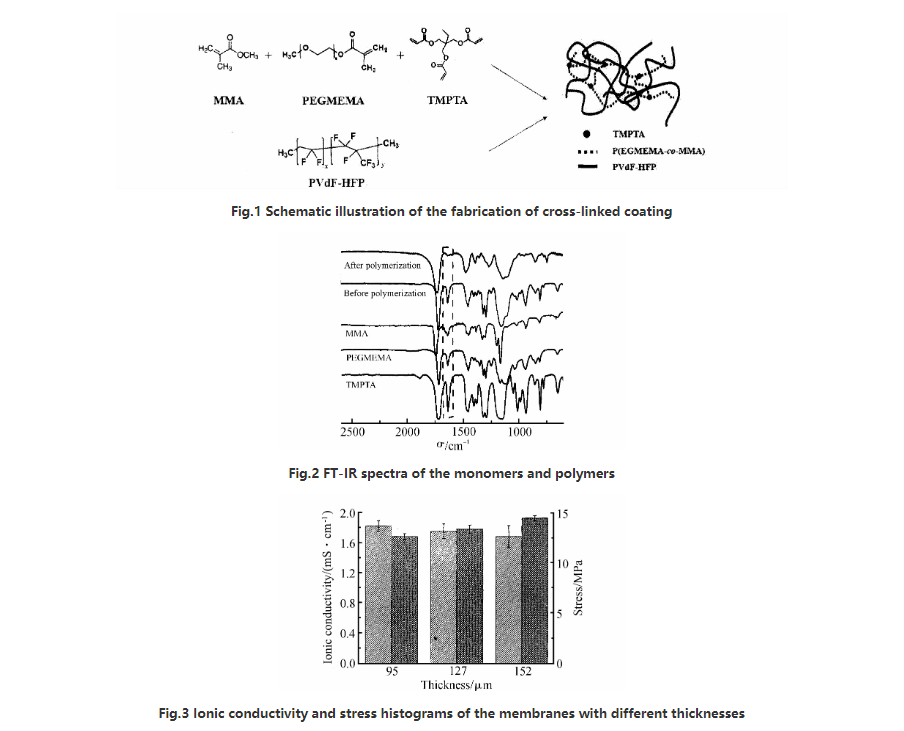

Fig.1为制作复合膜所采用的单体和共聚表面涂层的反应示意图,聚合物涂层是以PEGMEMA、MMA和交联剂TMPTA经自由基共聚形成的聚合物,再与PVDF-HFP构成互穿网络型交联聚合物。Fig.2是MMA、PEGMEMA、TMPTA及涂层浆液反应前后的红外光谱图。从图中可以看到,MMA、PEGMEMA、TMPTA样品以及反应前的浆液在红外光谱中均存在波数为1640 cm-1左右的双键峰。而聚合物中双键峰基本消失,这说明已成功合成了交联型共聚物。

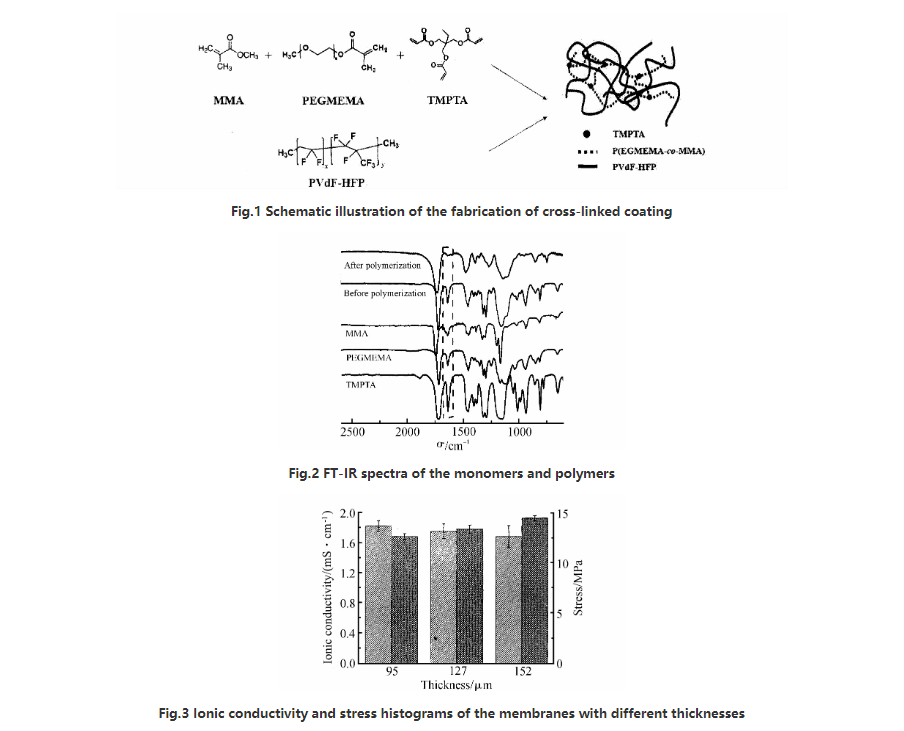

用纤维素膜作为中间层,涂覆不同厚度的聚合物涂层。不同厚度的涂层对隔膜的性能影响如Fig.3所示,涂层增厚,隔膜的力学强度有所提高,离子电导率逐步减小,但是总体来说,3种不同涂层厚度的隔膜性能较相近。涂层增厚不仅使电池的内阻上升,不利于充放电,同时使电池单位体积的比容量下降。基于膜力学强度已经满足隔膜强度的要求,本文选用厚度较小的涂层进行后续实验。

2.2 隔膜的表面形貌

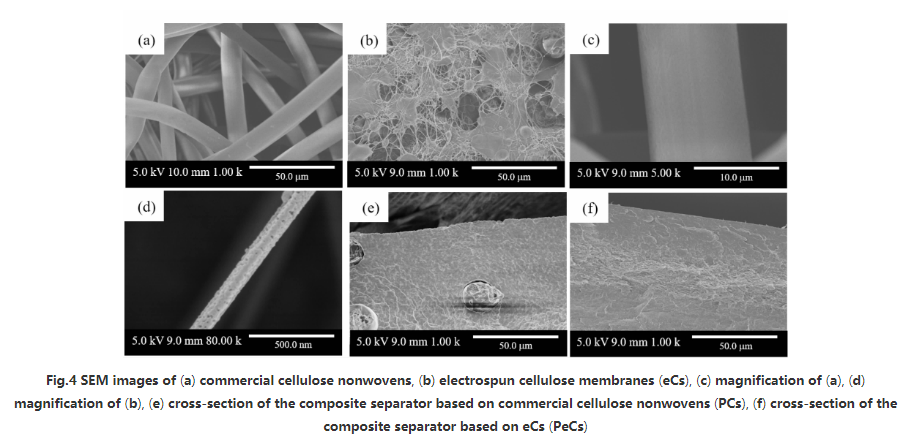

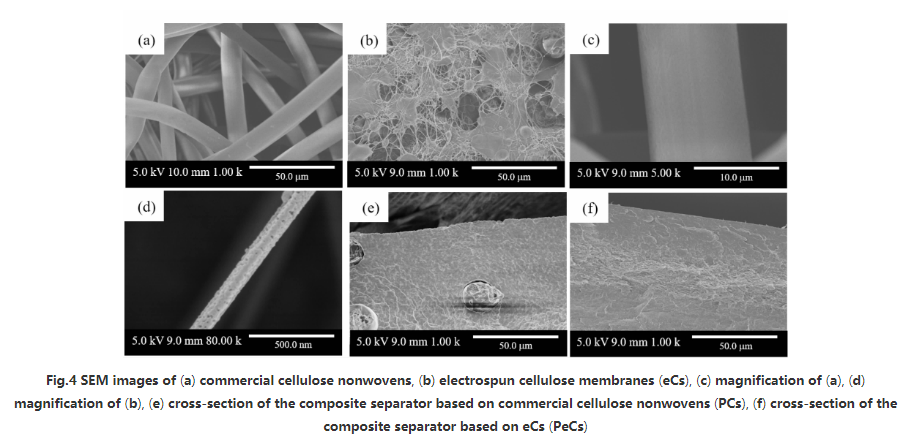

Fig.4(a)和Fig.4(b)分别是商业纤维素无纺布和静电纺丝纤维素膜(eCs)的扫描电镜照片。从图中可以看出,商业纤维素无纺布的平均孔径大于50 μm,而静电纺丝纤维素膜的平均孔径小于5 μm。Fig.4(c)和Fig.4(d)分别是商业纤维素无纺布和eCs单根纤维的扫描电镜照片。从图中可以看出,商业纤维素无纺布的单根纤维直径达到了10 μm,而eCs的单根纤维的直径小于100 nm。Fig.4(e)和Fig.4(f)分别是商业纤维素无纺布复合膜(PCs)和静电纺丝纤维素复合膜(PeCs)的横截面图。从图中可以看出,商业纤维素无纺布的单根纤维相对直径过大,与PVDF-HFP基质的接触比表面积太小。与此相反,纤维素静电纺丝膜的纤维直径小,与PVDF-HFP基质的接触比表面积更大,相容性更好,有利于复合。

2.3 隔膜的孔隙率与吸液率

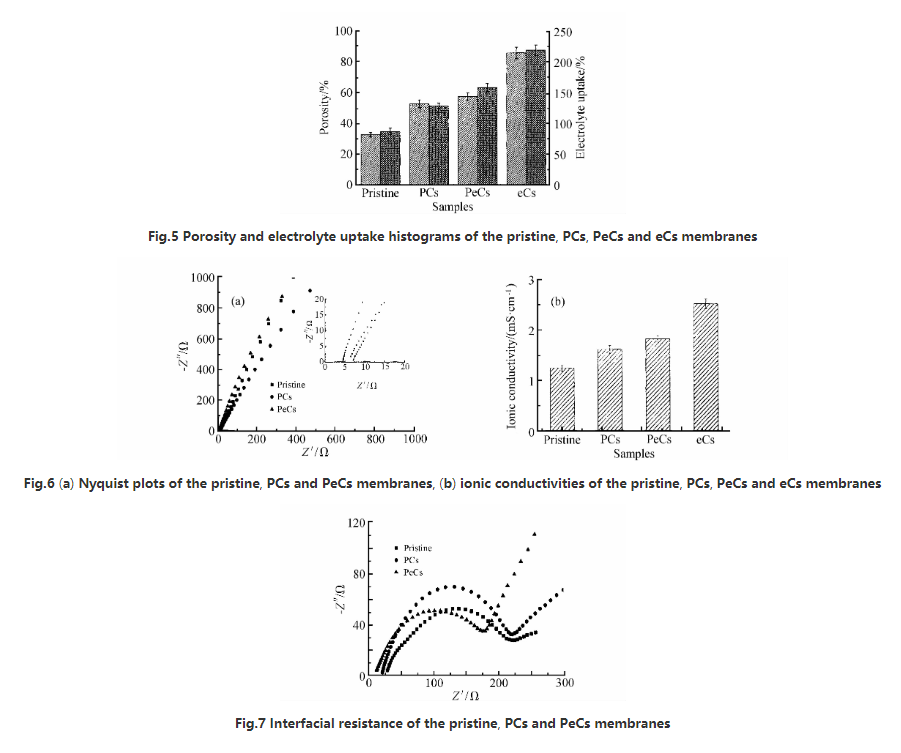

Fig.5为不同膜样品的孔隙率与吸液率对比图。从图中可以看出,Pristine膜样品的孔隙率与吸液率低,静电纺丝纤维素膜eCs的孔隙率与吸液率高,这是因为纤维素对电解液具有良好的亲和性。当PVDF-HFP凝胶膜加入纤维素膜复合后,吸液率有一定的提升。商业纤维素无纺布与静电纺丝纤维素膜相比,纤维素静电纺丝膜的纤维细、比表面积大、孔隙率高,更有利于电解液的吸收,所以PeCs隔膜样品的吸液率更高。

2.4 离子电导率

Fig.6(a)是几种膜样品的Nyquist阻抗图。从图中可以看出,所有的散点图都呈线性,与实轴的交点即为膜的本体阻抗,几种膜样品的本体阻抗都在10 Ω以下。另外,可以通过膜的本体阻抗来计算离子电导率。

离子电导率是表征电池隔膜电化学性能的重要指标之一,通常与膜的孔隙率和吸液率呈正相关关系。如Fig.6(b)所示,3种膜样品的离子电导率变化趋势与孔隙率和吸液率的变化一致。其中,PeCs膜样品的离子电导率达到了1.8 mS/cm,比复合之前有了明显的提升。值得一提的是,eCs膜的离子电导率高达2.5 mS/cm,这充分显示了纤维素对电解液较好的亲和性。

2.5 界面阻抗

在电池的充放电初期,由于电解液的作用,电极表面会出现固体电解质界面层(SEI),稳定的SEI层能够提高电极的循环性能和电池寿命。Fig.7是3种膜样品的界面阻抗曲线,在高频区域,半圆的直径大小代表了隔膜与电极之间的界面阻抗值。从图中可以看到,PeCs膜样品的界面阻抗值小于其他2种样品,说明通过纤维素静电纺丝复合膜有利于提升隔膜与电极之间的亲和性。

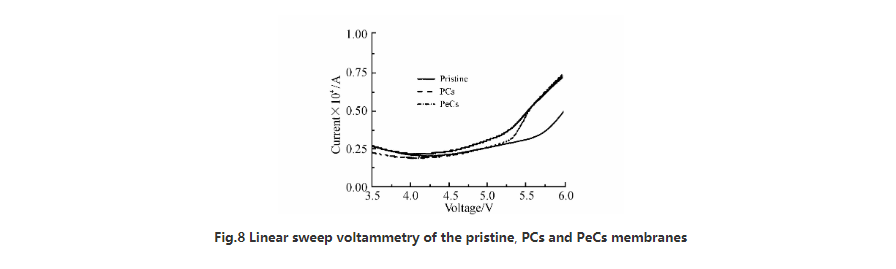

2.6 电化学稳定窗口

锂离子电池在正常工作时,电池的内电路是通过锂离子在正级、电解质和负极之间来回“嵌入-脱出”形成的,其本质是锂离子在正负极发生氧化还原反应。因此,这就要求隔膜在电池工作时具有良好的化学稳定性。电池的正常工作区间一般在2.5~4.2 V之间。Fig.8是3种膜样品的线性扫描伏安曲线。电化学稳定窗口是指随着电压升高,电流保持稳定的区间。如图所示,各个隔膜样品的电化学稳定窗口均能保持在5 V左右,能满足锂离子电池的工作条件。5 V之后电流迅速上升,说明此时电解质开始发生氧化分解。

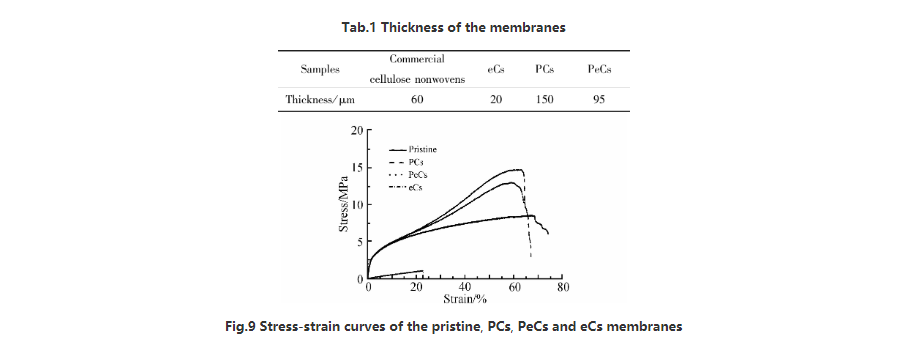

2.7 厚度与力学强度

膜的厚度对锂离子电池具有很大的影响,膜的厚度低有利于降低电池内阻,提高电池的能量密度。Tab.1是各种膜样品的厚度对比,可以发现,利用静电纺丝法制备的纤维素膜厚度很小,只有商业纤维素无纺布的1/3;本文实验中,两者分别制备复合膜后,PeCs膜样品的厚度不到0.1 mm,PCs膜样品的厚度则为0.15 mm。

锂离子电池在工作中会形成锂枝晶,一旦其刺穿隔膜,则有可能会导致安全事故。因此,锂离子电池隔膜需要有足够的强度来保证其在组装以及工作过程中的完整性。Fig.9是各隔膜样品的应力应变曲线。从图中可以看到,eCs的力学性能很差,不能直接用作锂离子电池隔膜,但将其作为中间层(骨架)复合得到的膜的拉伸强度有了明显提高,约为12.5 MPa,能够满足锂离子电池隔膜要求。商业纤维素无纺布的单根纤维粗,其复合膜拉伸强度比静电纺丝纤维素复合膜稍大, 但因其复合膜厚度较大,不利于提高电池的能量密度。

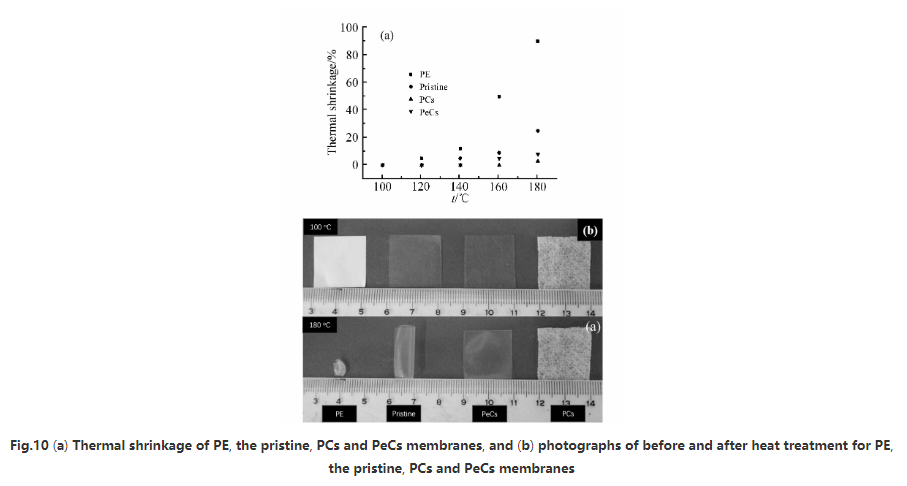

2.8 热稳定性

隔膜的热稳定性在电池的使用过程中也至关重要。电池升温会导致隔膜收缩而引起短路等危险,因此良好的热稳定性可提升电池使用的安全性。Fig.10(a)是几种膜样品在不同温度的尺寸变化对比图,Fig.10(b)是各个隔膜在热处理前后的实物照片。从这些结果中可以看到,随着温度的升高,作为参照的商业PE膜尺寸收缩明显,在180 ℃放置0.5 h后已经坍塌,尺寸收缩率达到近90%;Pristine样品在低于160 ℃时尺寸稳定性保持较好,超过180 ℃后也有明显的收缩。2种复合膜的尺寸稳定性较好,在180 ℃放置0.5 h只发生轻微收缩。

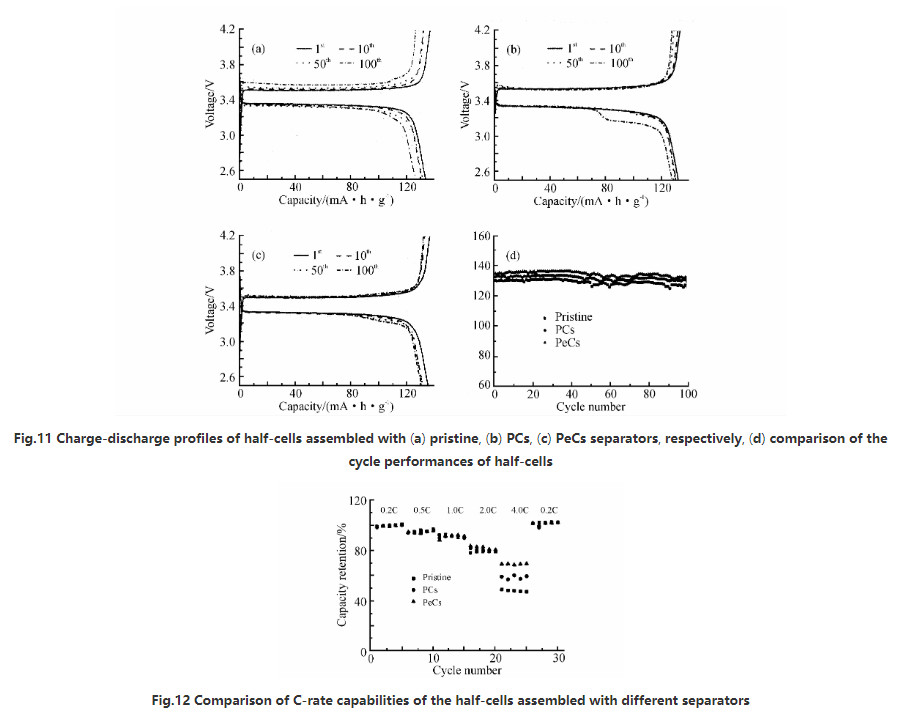

2.9 循环性能和倍率放电性能

为了进一步分析隔膜的电化学性能,将隔膜样品组装成正极为LiFePO4、负极为锂片的纽扣型半电池,对电池样品进行了循环性能测试和倍率放电性能测试,测试电压为2.5~4.2 V。Fig.11(a~c)分别是Pristine、PCs和PeCs隔膜组装成的电池样品,在充放电倍率为0.5 C/0.5 C条件下的充放电循环曲线。从图中可以看出,随着循环圈数的增加,3种膜样品组装的电池放电比容量均有所下降,但是Pristine膜组装电池的放电比容量下降幅度大,PeCs膜组装的电池从初始的137 mA·h/g下降到132 mA·h/g,下降幅度小。Fig.11(d)是各个膜样品组装的电池样品,在充放电倍率为0.5 C/0.5 C条件下的循环放电比容量对比曲线,PeCs组装的电池放电比容量高。这是由于隔膜中纤维素骨架对电解液有良好的亲和性和浸润能力,静电纺丝法织造的孔型结构提高了电解质的浓度,同时又有利于锂离子的运动,使得电池在充放电过程中能够保持稳定并且保持较高的放电比容量。

Fig.12是3种隔膜样品组装成的半电池在不同倍率下的放电性能对比图,放电倍率为0.2~4.0 C。从图中可以看出,随着电流倍率的增加,电池的放电比容量随之下降,不同隔膜组装的电池之间的差异明显。Pristine组装的电池在4.0 C放电条件下放电比容量只有2.0 C下的50%左右,而PeCs组装的电池在4.0 C放电条件下放电比容量能保持70%左右的容量,表现出良好的循环稳定性能。

3 结论

本文选用克质量为18 g/m2的商业纤维素无纺布作为参比对象,采用静电纺丝法制备了一种厚度约为20 μm纤维素膜,通过在其表面涂覆PVDF-HFP/丙烯酸酯交联共聚物,成功制备了一种3层结构的PVDF-HFP/PEGMEMA-MMA交联型复合凝胶电解质隔膜。实验结果表明,静电纺丝纤维素膜的纤维直径在纳米级别,用其复合制得的聚合物隔膜的电化学性能和力学强度均有明显的提升。室温下,PeCs样品的离子电导率达到了1.8 mS/cm,拉伸强度达到了12.5 MPa;与商业PE隔膜相比,其热稳定性有着明显优势,在180 ℃保持良好的尺寸稳定性。组装成LiFePO4/Li半电池后,电池循环性能和倍率放电性能优异,在0.5 C/0.5 C的充放电条件下比容量可以达到137 mA·h/g,在4 C倍率放电下放电比容量可保持初始量的70%。